Viresolve® Pro除病毒过滤器完整性测试问题排查

病毒过滤是许多生物制剂生产中的常见步骤,根据过滤器的孔径大小可以去除不同粒径的病毒污染物。完整性测试(IT)是确认过滤器截留能力的一种方式。使用前的完整性测试可以确认过滤器在运输过程是否有损坏,过滤系统设置是否正确。使用后的测试可以确认膜包是否完整,以确认除病毒工艺的有效性。本文是对《Viresolve® Pro解决方案用户指南》的补充,旨在最大程度地降低完整性测试失败的风险。描述了使用自动化完整性测试仪的关键影响因素,测试失败后的排查方法及对应措施。

预过滤器Viresolve® Pro Shield和Viresolve® Pro Shield H不进行完整性测试,因其无病毒截留声明。

1、除病毒膜包的完整性测试

对于Viresolve® Pro除病毒过滤器,其孔径较小,通常使用扩散流方法测试膜包完整性。若扩散流测试失败,则表示过滤器可能无法满足预期的病毒截留能力,需要进一步排查测试失败的原因,以确认除病毒工艺的有效性。

因膜材质兼容性原因,Viresolve® Pro除病毒过滤器不可用醇类溶液润湿,只有水扩散流指标。

2、使用自动化完整性测试仪的注意事项

完整性测试可以使用手动测试,也可以使用自动化完整性测试仪操作;详细测试步骤可参考《Viresolve® Pro使用指南》。本节重点介绍完整性测试中的注意事项。

2.1 过滤器润湿

充分的润湿是完整性测试成功的关键。测试前应使用常温WFI在2.1-4.1 bar (30-60 psi) 压力对过滤器进行润湿,润湿量需达到50 L/m2。过滤器被完全润湿后,水通量 (NWP)可以达到131-363 LMH/bar (9-25 LMH/psi), 并且可以在3次连续测量中保持稳定。如果设置的润湿压力低于要求的2.1 bar (30 psi), 则需至少达到50 L/m2的润湿量或NWP达到131-363 LMH/bar。润湿不充分可能导致完整性测试失败或水通量降低。

2.2完整性测试仪的连接和程序编辑

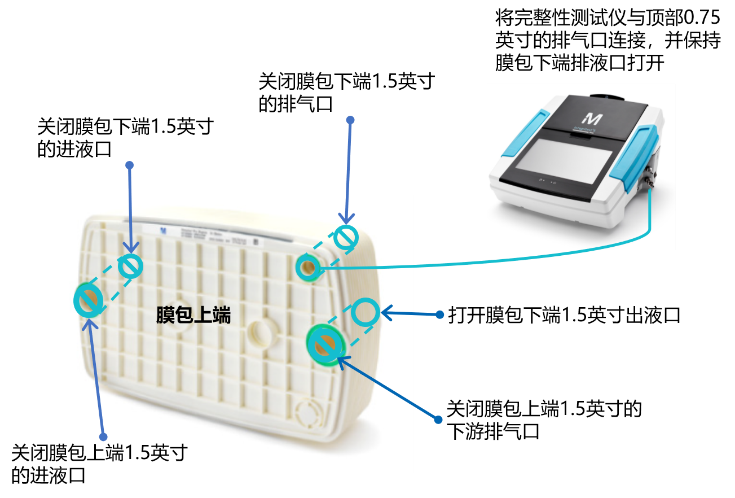

完整性测试前,需将预过滤器与Viresolve® Pro过滤器分开,关闭进液口和下游的排气口(1.5英寸),测试仪与上游排气口(0.75英寸)相连,膜包底部的出液口打开并与大气相通,如图1. 所示。

图1. 除病毒膜包与完整性测试仪的连接方式示意图

使用前/后完整性测试的程序设置相同。膜包润湿后,检查管路连接,排出膜包内多余的液体,在预加压前保证膜包下游的液体已被排空。预加压不足可能会导致扩散流速高于指标,并导致测试失败。

- (1)、使用完整性测试仪IT4或IT5进行预加压时,需先将过滤器加压至55 psi, 保持15分钟;然后减压至0 psi,保持3分钟;然后再加压至5 psi,保持10分钟。

(2)、使用其他完整性测试仪进行预加压时,可加压至50 psi,保持30分钟即可。

大多数完整性测试仪都可以同时测试单块或多块膜包。多块膜包扩散流总指标为每块膜包的扩散流指标之和。例如,两块Magnus 2.2和两块Magnus 2.1膜包的总扩散流指标为 ≤ 160 cc/min,即 (2 x 60)+(2 x 20)。

2.3 完整性测试失败的原因分析

如果完整性测试失败,可根据下文“完整性测试失败的调查方法”进行故障排除和再测试,如经排查完整性测试仍无法通过,则表明膜包的完整性可能已受损,可以联系默克技术支持协助完成进一步的调查和确认。

在一些测试中,尽管扩散流结果符合指标,但却超出了正常工艺范围,也需要对异常结果引起关注并发起调查。表1. 归纳了最可能导致除病毒膜包完整性失败的可能原因。

表1. 可能导致Viresolve Pro膜包完整性测试失败的原因

|

测试扩散流高于指标 |

|

|

可能的原因 |

改进措施 |

|

过滤器润湿不充分 |

确认通量在以下范围内:131-363 LMH/bar(9-25 LMH/psi),再润湿50 L/m²,确认通量在范围内 |

|

润湿压力过低(<30 psi) |

过滤器冲洗量需>50 L/m²,或通量需达到 131-363 LMH/bar (9-25 LMH/psi) |

|

系统/配件泄漏;阀门未完全打开/关闭 |

检查阀门状态后重新测试;如测试再失败,将关闭的阀门更换为堵头重新测试 |

|

安装压力不足或垫片未完全密封 |

确认Viresolve®Pro膜包安装正确于夹具上线板,确保夹具液压表读数为76±13.8 bar(1100 psi±200)并重新测试 |

|

膜包损坏(撕裂,粘合不良,操作过程中瞬时压力过高,反向压力损坏,垫圈O形圈损坏) |

过滤器损坏,需联系默克技术支持 |

|

扩散流速符合指标,但超出典型工艺值范围 |

|

|

可能的原因 |

改进措施 |

|

完整性测试仪参数设置不正确(压力稳定时间不足);操作错误 |

确认测试仪中参数输入正确:测试温度,压力和稳定/预加压,然后重新测试。 |

|

多块膜包测试指标设置不正确 |

根据膜包的数量和单块膜包的指标重新计算总扩散流指标 |

|

测试气体/润湿液使用错误 |

用空气重新测试过滤器 |

|

过滤器的出液口被堵塞 |

检查安装,打开过滤器出液口的阀门,重新测试 |

|

使用后流速低于预期:膜可能被污染 |

检查预过滤器和过滤器选型 |

|

|

|

3、完整性测试失败的调查方法

3.1 检查设置和润湿条件

完整性测试失败后,首先需对测试参数和操作进行检查。无论空气扩散流是否接近过滤器指标,都应执行此操作。如果有需要,可以多次进行扩散流测试以排查原因。完整性测试最常见的失败原因是过滤器润湿不完全。三次连续测量的NWP应在131-363 LMH/bar(9-25 LMH/psi)范围内。

(1)、使用前的测试,润湿量需达到 50 L/m²以保证NWP达到建议的范围。

(2)、使用后的测试,冲洗量需大于 50 L/m²冲洗过滤器,因过滤器可能由于过滤器堵塞导致NWP较使用前更低。

3.2 多块膜包测试的要求

如果多块膜包的完整性测试未通过,需先检查膜包安装和参数设置是否正确。如果第二次测试仍未通过,则需对单块膜包进行测试以确定测试失败的根本原因。单个过滤器测试前,应对每个过滤器进行标记并记录其位置后再重新测试。

记录压力有助于排查不正常操作导致的测试失败原因。如单个过滤器的测试均通过了再测试,密封性则可能是导致完整性测试失败的根本原因。如果再测试失败,则需联系过滤器供应商。

推荐文章

-

随着科学技术的不断发展,双级RO反渗透设备的制造水平也不断提高,但随之而来的是对设备安装调试技能要求的日益严格。 但是,由于双级RO反渗透设备安装的复杂性等原因,在实际的安装调试过程中,依旧会常常出现一些故障问题。因此,采取正确的措施对双级RO反渗透设备进行安装与调试,对于保障设备的正常运行具有十分重要的意义。 反渗透装置的安装 1、双级RO反渗透设备装置运到现场后,应放置于室内,周围环境温度较低不得低于5℃,较高不得高于38℃。当温度高于35℃时,应加强通风措施。 2、装置到达后,应在一个月内安装完毕,并应立即进行通水试车运行。装置在未进行通水试车前,任何阀门均不得开启。 3、装置就位后,应调整装置支承点,使组件处于基本水平的位置,且与基础接触可靠。装置与供水泵相接管跻及阀门在连接之前应进行脱脂处理,供水泵过流部分也应进行脱脂处理。 4、双级RO反渗透设备的产水管较大输出高度应小于8米。清洗装置与R/O装置间如用硬管连接,则进、回液管均不得直接敷设在地面上,以免损坏。 反渗透膜组件的安装 1、检查压力容器...

评论