污水处理中的溶解氧(DO)控制:一个好的平均值并不算是足够好

Controlling DO: A Good Average Isn’t Good Enough

污水曝气是鼓风机最重要的应用之一。多年来,我已经看到数百个曝气控制系统在运行。它们中的大多数依靠曝气池中溶解氧 (DO) 的反馈控制来优化工艺性能并最大限度地降低能耗。在许多情况下,操作员认为控制工作“非常好”,因为平均溶解氧浓度接近设定值。

现实情况是,这些系统中的大多数都表现出高于和低于目标溶解氧(DO)的显著波动。由于扩散曝气系统中氧传递的性质,获得良好的平均值并不等于性能优化。

基本流程注意事项

大多数控制系统使用比例-积分-微分 (PID) 算法来控制溶解氧DO、空气流分配和鼓风机压力或流量。这些算法容易出现波动——受控变量的循环波动。使溶解氧DO波动高于和低于目标溶解氧DO浓度几毫克/升的波动很常见。

振荡有多种原因。阀位分辨率差会导致流量和压力控制不稳定,从而导致溶解氧DO浓度波动。溶解氧DO不稳定的最常见原因是控制回路调整不当。PID 控制特别容易出现这个问题。该算法非常适合线性响应系统,但曝气是极其非线性的。需要应对的非线性包括:

· 气流需求随过程负载变化

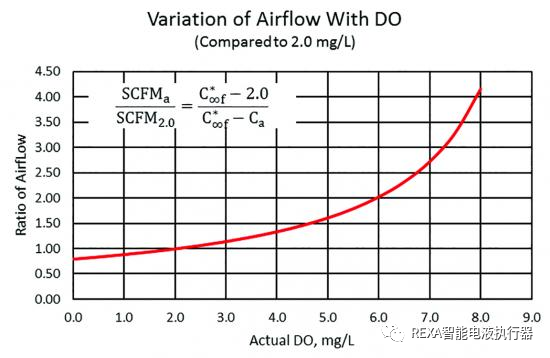

· 溶解氧DO浓度随气流变化[见图1]

· 空气流量随阀门位置变化

· 鼓风机气流控制不稳定

· 鼓风机气流随压力变化

图 1:溶解氧和气流的非线性关系。

溶解氧(DO)是工艺性能和负载的间接指标。保持一定的溶解氧(DO)并不能保证该过程是可接受的——它只是意味着氧气供应不低于需求。无论溶解氧(DO)浓度如何,未能保持适当的生物质量和数量或缺乏足够的水力停留时间都会导致工艺过程失败。

工艺过程负载的实际需氧量通常以摄氧量 (OUR) 为单位,单位为 mg O2/L/小时。摄氧量OUR通常在实验室进行测量,但也可以通过尾气测试进行原位实时测量。摄氧量(OUR)是要去除的生化需氧量 (BOD)和要转化为硝酸盐的氨的函数。摄氧量(OUR)反过来确定满足生物需氧量所需的传氧速率 (ROTR)。

ROTR≈(ΔBOD∙1.1+ΔNH_3∙4.6)/(q_ww∙0.723)

ROTR = 所需的传氧速率,lbm/小时

qww = 废水流量,百万加仑/天(mgd)

ΔBOD = 代谢的生化需氧量(BOD),mg/L

ΔNH3 = 转化为NO3的氨,mg/L

给定系统所需的传氧速率(ROTR)可通过一定范围的空气在一系列操作条件和溶解氧(DO)浓度下的流动来得到满足。所需的传氧速率(ROTR)随着污水处理厂的水力和有机负荷从昼间和冲击负荷的变化而变化。

氧气转移的基础知识

在稳态条件下,实际传氧速率 (AOTR) 和所需要的传氧速率(ROTR)相等。如果负载或气流变化扰乱了稳态平衡,曝气池中的溶解氧浓度将发生变化,直到恢复平衡。了解溶解氧(DO)的变化需要了解氧气转移的基本原理。

实际传氧速率 (AOTR)是气流速率和实际现场氧气转移效率 (OTEf) 的函数:

AOTR≈(q_s∙OTE_f)/0.9662

AOTR = 实际氧气传输速率,lbm/小时

qs = 气流速率,scfm(68℉,14.7psia,36% RH)

OTEf = 实际现场氧气转移效率,十进制

实际现场氧气转移效率(OTEf)是一个复杂的函数并且不断变化。许多引起实际现场氧气转移效率(OTEf)变化的因素超出了操作员的控制范围。

实际现场氧气转移效率(OTEf)的测定从制造商在清洁水中测量的标准氧气转移效率 (SOTE) 开始,并修正为20℃和0.0mg/L溶解氧(DO)。影响实际现场氧气转移效率(OTEf)和标准氧气转移效率(SOTE)之间偏差的因素包括:

α,废水中组分的函数,例如油和混合液悬浮固体

F,测量扩散器污垢随时间的影响

T,废水温度

D,扩散器浸没深度;浸没越深,意味着标准氧气转移效率(SOTE)更高

β,是总溶解固体的函数

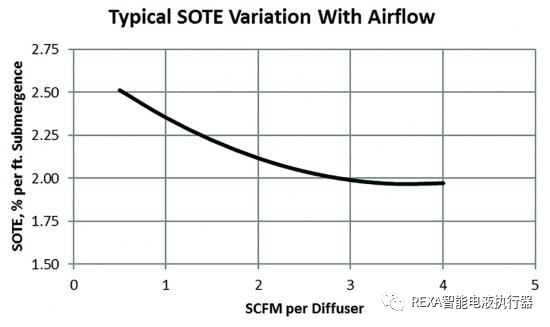

每个扩散器的空气流量,通常表示为每个扩散器的scfm(标准立方英尺每分钟);氧气转移效率(OTE)随气流的增大而降低

Ca,实际溶解氧浓度;氧气转移效率(OTE)随溶解氧(DO)升高而降低

在控制鼓风机以匹配输送至工艺要求的气流时,最后两个是有意义的。

随着每个扩散器的空气流速增加,产生的气泡大小也会增加。这降低了体积与表面积之比,进而降低了在废水中溶解氧气的效率[见图2]。如果控制系统增加了空气流速,则溶解氧的速率 AOTR 会增加。但是,由于实际现场氧气转移效率OTEf 下降,因此增加的溶解氧与空气流量增加不成正比。这种关系应该从扩散器供应商处获得。

图2:每个扩散器的溶解氧DO和气流的关系。

物质转移原理规定材料从高浓度位置移动到低浓度位置。差异越大,转移的驱动力越大,发生的速度就越快。其结果是实际现场氧气转移效率(OTEf)将随着实际溶解氧(DO)浓度的升高而下降[见图 1]。

OTE_2=OTE_1∙(C_∞f^*-C_2)/(C_∞f^*-C_1)

OTE1,2 = 时间1和2的氧气转移效率,十进制

C*∞f = 工艺水中无限时间的稳态溶解氧(DO)饱和浓度,mg/L

C1,2 = 时间1和2的实际溶解氧(DO)浓度,mg/L

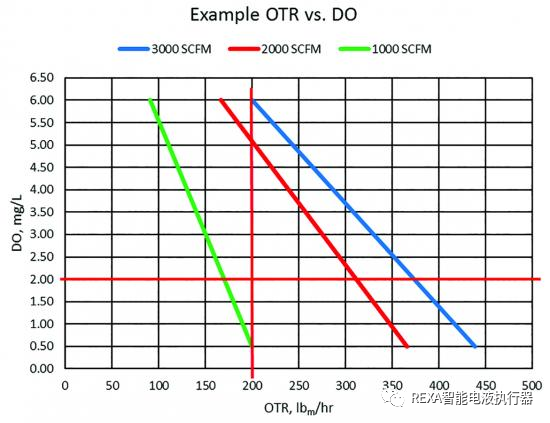

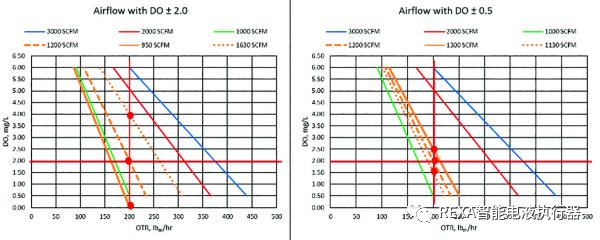

将这些关系和数据与传氧速率(OTR)结合在一个图表中,展示了过程负载变化、空气流速变化和实际溶解氧(DO)浓度变化之间的关系[见图3]。该图假定处于稳态平衡,实际传氧速率(AOTR)= 所需要的传氧速率(ROTR)。性能基于典型的扩散器标准氧气转移效率(SOTE)、每天200万加仑(2 mgd)流速以及城市废水的常见生化需氧量(BOD)和氨气(NH3)负载。

图 3:OTR、DO 浓度和空气流速的关系

在这个例子中,保持溶解氧2.0mg/L恒定,增加进入水池的空气流量,所需要的传氧速率(ROTR)可以从175 lbm(质量--磅)/小时变化到375 lbm/小时。这说明了曝气控制的非线性,因为大约两倍的处理需求就需要将气流速度增加到三倍。

另一方面,如果工艺需求的传氧速率 (ROTR) 保持恒定在200 lbm/小时,当气流速率范围从1,000 SCFM 到3,000 SCFM时,实际传氧速率(AOTR)可以与所需传氧速率(ROTR)平衡。增加的气流导致废水中的溶解氧浓度从0.5mg/L上升到6.0mg/L。这清楚地表明,溶解氧DO浓度升高意味着气流速度超过了工艺要求。

性能偏差

作为控制二次曝气过程的一部分,控制鼓风机看起来很简单。如果溶解氧(DO)低,则需要提供更多空气。如果溶解氧(DO)高,则减少鼓风机输出。水池中的生物相当宽容,可以适应溶解氧(DO)的一些波动,而不会带来工艺过程问题或产生不良生物。

如果溶解氧(DO)浓度随着时间的推移趋于平均,那么该系统似乎也是成功的。许多运营商认为他们的曝气和鼓风机控制是令人满意的,因为平均而言,他们尽管存在振荡问题,但仍能达到溶解氧(DO)目标。他们还假设这意味着平均而言,他们正在优化曝气能量需求。然而,这种假设是不正确的。

维持所需溶解氧(DO)和所需要的传氧速率(ROTR)的非线性意味着过度通气比通气不足更“有害”。

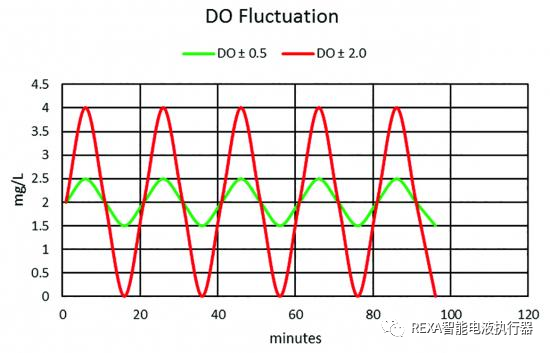

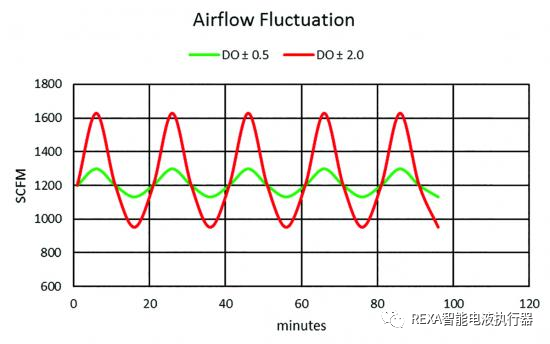

通过比较在恒定ROTR(所需传氧速率)下的不同DO(溶解氧)波动,可以看出这种在工艺气流需求上的偏离。例如,维持平均DO(溶解氧)浓度为2.0 mg/L,比较DO波动为±0.5 mg/L和2.0 mg/L的性能,[见图 4]。 使用上述关系,可以确定导致这些DO波动的气流波动[见图5]。 绘制气流速率波动图表明DO波动±2.0 mg/L的气流偏斜高于DO波动±0.5 mg/L的气流[图 6]。

图4:DO波动示例

图5:确定气流波动

图6:气流波动

实际影响

首先,也许是最明显的,控制不佳导致DO(溶解氧)浓度波动可能引发的后果是,能源成本随着波动的加大而增加。对示例系统的影响每年将超过1,000美元。这是基于典型的鼓风机线对空气效率和0.10美元/千瓦时的平均电力成本计算得出的。

电力消耗的差异并不是最重要的能源成本影响。大多数处理系统支付需求费——根据一个月或一年中使用的峰值千瓦收费。对于大多数处理厂而言,三分之一的电力成本来自需求费。DO(溶解氧)的较大波动导致11kW的需求增加。如果需求收费为15.00美元/千瓦,则每年的成本增加约为2,000美元。

气流的过度循环显然会加速流量控制阀执行器的磨损。更令人担忧的是流量的大波动可能会增加鼓风机的启动/停止循环。我观察到系统中由DO(溶解氧)控制不稳定引起的振荡导致鼓风机非常频繁地启动和停止-通常每小时几次。这会导致进一步的过程混乱并缩短鼓风机寿命。

减少或消除DO(溶解氧)控制的波动和相应的气流波动是可能的,也是有益的。更精确的流量控制阀将增加稳定性。尺寸合适、调节良好的鼓风机可最大限度地减少启动/停止循环。有比PID更有效和稳定的算法。这些先进的策略包括长响应延迟、偏差控制和误差容限,以适应曝气系统中的非线性。由此产生的控制结果,提供了过程稳定性,确保了充足的氧气供应和优化的能源需求,并减少了鼓风机启动/停止循环。

关于作者

Tom Jenkins 在鼓风机和鼓风机应用方面拥有40多年的经验。作为发明家和企业家,他在曝气和鼓风机控制方面开创了许多创新。他是威斯康星大学麦迪逊分校的兼职教授。本文英文原文来自Blower & Vacuum Best Practices。

推荐文章

-

随着科学技术的不断发展,双级RO反渗透设备的制造水平也不断提高,但随之而来的是对设备安装调试技能要求的日益严格。 但是,由于双级RO反渗透设备安装的复杂性等原因,在实际的安装调试过程中,依旧会常常出现一些故障问题。因此,采取正确的措施对双级RO反渗透设备进行安装与调试,对于保障设备的正常运行具有十分重要的意义。 反渗透装置的安装 1、双级RO反渗透设备装置运到现场后,应放置于室内,周围环境温度较低不得低于5℃,较高不得高于38℃。当温度高于35℃时,应加强通风措施。 2、装置到达后,应在一个月内安装完毕,并应立即进行通水试车运行。装置在未进行通水试车前,任何阀门均不得开启。 3、装置就位后,应调整装置支承点,使组件处于基本水平的位置,且与基础接触可靠。装置与供水泵相接管跻及阀门在连接之前应进行脱脂处理,供水泵过流部分也应进行脱脂处理。 4、双级RO反渗透设备的产水管较大输出高度应小于8米。清洗装置与R/O装置间如用硬管连接,则进、回液管均不得直接敷设在地面上,以免损坏。 反渗透膜组件的安装 1、检查压力容器...

评论